Dalam sistem kelistrikan otomotif saat ini, tuntutan akan keandalan sangat tinggi. Relay otomotif , yang berfungsi sebagai komponen peralihan penting dalam elektronik kendaraan, bertanggung jawab untuk mengendalikan sirkuit yang mengatur sistem penerangan, pengapian, AC, dan keselamatan. Saat kendaraan bertransisi menuju lingkungan pengoperasian yang cerdas, beban tinggi, dan suhu tinggi, ketahanan relai otomotif telah menjadi faktor penentu yang menentukan stabilitas dan umur panjang kelistrikan secara keseluruhan.

Daya tahan bukan hanya ukuran ketahanan material—tetapi juga mencerminkan ketepatan desain teknik, manajemen termal, dan konsistensi kelistrikan di bawah tekanan yang berkepanjangan. Memahami bagaimana fitur tunggal ini membentuk kinerja relay otomotif mengungkapkan banyak hal tentang arah industri elektronik otomotif.

Tidak seperti relai listrik biasa, relai otomotif beroperasi dalam rentang tegangan dan suhu yang berfluktuasi, biasanya dari –40°C hingga 125°C. Variasi ini menuntut material dan desain yang mampu mempertahankan kinerja selama bertahun-tahun dalam pengoperasian berkelanjutan. Relai yang tahan lama memastikan ketahanan kontak yang konsisten, mencegah kerusakan busur api, dan menjaga keakuratan peralihan bahkan setelah puluhan ribu siklus.

Daya tahan secara langsung mempengaruhi keandalan sistem. Kegagalan satu relai otomotif pada sistem penerangan atau bahan bakar dapat memicu kegagalan fungsi kelistrikan. Inilah sebabnya mengapa produsen relai otomotif semakin fokus pada peningkatan bahan kontak, mengoptimalkan desain gulungan kumparan, dan menggunakan teknologi penyegelan pelindung untuk memperpanjang umur produk.

Daya tahan relay otomotif dipengaruhi oleh berbagai pertimbangan struktural dan material. Aspek-aspek utama meliputi:

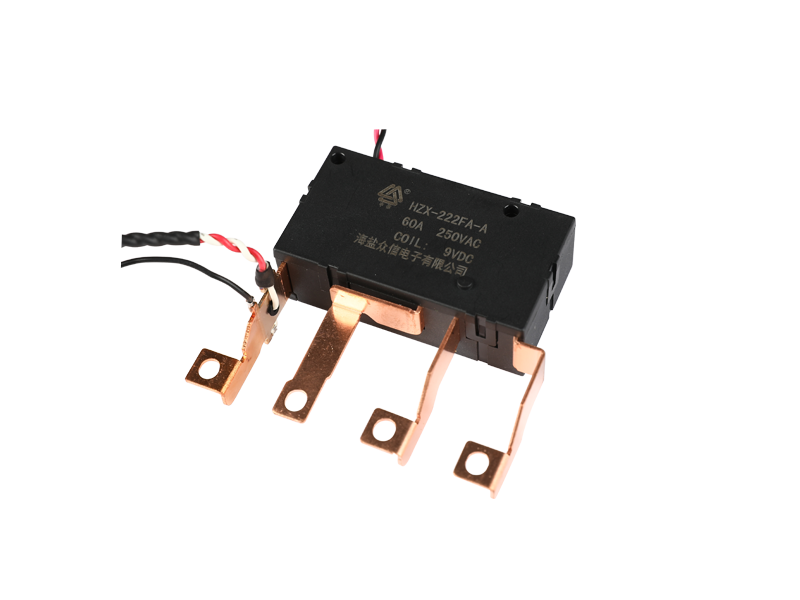

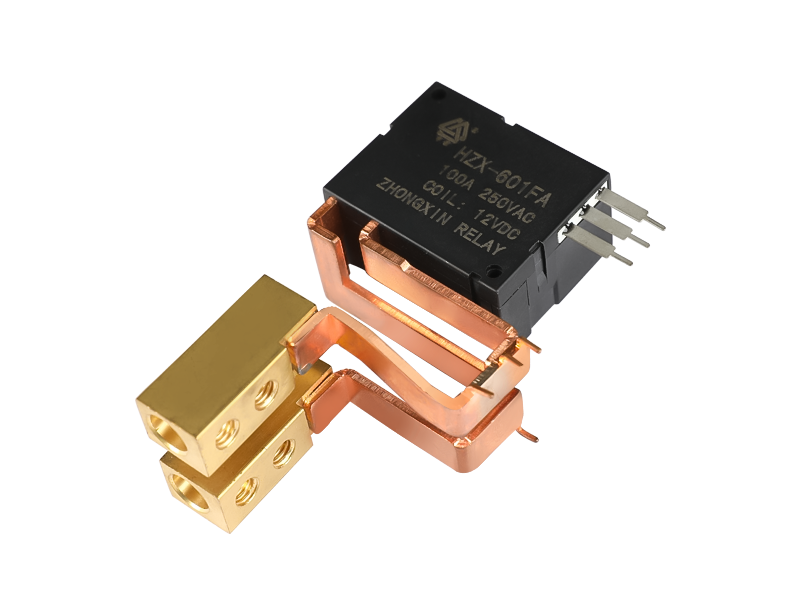

Komposisi Bahan Kontak – Penggunaan permukaan yang diperkuat paduan perak, tembaga-tungsten, atau platinum mengurangi oksidasi dan meminimalkan erosi dari busur listrik.

Kualitas Isolasi Kumparan – Insulasi bermutu tinggi mencegah degradasi yang disebabkan oleh ekspansi termal dan kelembapan.

Perumahan dan Penyegelan – Rumah polimer canggih dan penyegelan kedap air meningkatkan ketahanan terhadap debu, minyak, dan getaran.

Struktur Mekanis – Desain pegas yang presisi memastikan gaya kontak yang konsisten dalam siklus yang panjang.

Desain Pembuangan Termal – Bahan konduksi panas yang efisien menjaga suhu stabil selama pengoperasian arus tinggi yang berkepanjangan.

| Parameter | Relai Mekanis (Standar) | Relai Otomotif Tersegel | Relai Daya Tugas Berat |

|---|---|---|---|

| Daya Tahan Kontak (siklus) | 50.000–100.000 | 100.000–300.000 | 300.000 |

| Kisaran Suhu Pengoperasian | -25°C hingga 85°C | -40°C hingga 125°C | -40°C hingga 150°C |

| Ketahanan terhadap Kelembaban/Debu | Sedang | Tinggi (IP67–IP69K) | Tinggi (IP69K ) |

| Kapasitas Khas Saat Ini | 20–30A | 40A | 70–100A |

| Area Aplikasi | Sistem kendaraan umum | Unit mesin dan penerangan | Powertrain, modul EV |

Untuk memastikan keandalan, produsen relai otomotif melakukan serangkaian uji ketahanan standar pada produk mereka. Ini termasuk:

Tes Kejutan Termal: Relai diputar antar suhu untuk menilai integritas struktural.

Ketahanan Getaran dan Guncangan: Mengevaluasi stabilitas kinerja di lingkungan dinamis seperti kompartemen engine.

Tes Keausan Kontak: Mengukur masa pakai kontak listrik pada peralihan beban berulang.

Kelembaban dan Ketahanan Korosi: Menentukan efektivitas penyegelan dan ketahanan material.

Dengan melakukan pengujian ini, produsen dapat memverifikasi kepatuhan terhadap standar otomotif internasional sekaligus memastikan kinerja yang konsisten dalam kondisi berkendara di dunia nyata.

Upaya mencapai daya tahan yang lebih baik telah mempercepat inovasi dalam material dan desain relai. Tren yang muncul meliputi:

Integrasi Relai Solid-State – Meskipun masih terus berkembang, desain solid-state menawarkan masa pakai yang lebih lama karena tidak adanya titik keausan mekanis.

Kontak Berlapis Nano – Lapisan permukaan meningkatkan konduktivitas sekaligus mengurangi risiko korosi.

Bahan Perumahan Konduktif Termal – Membantu menghilangkan panas lebih cepat, memperpanjang umur operasional komponen internal.

Desain Miniatur Berdaya Tahan Tinggi – Relai kompak dengan resistansi rendah sedang dioptimalkan untuk sistem EV dan hybrid modern.

Bagi para insinyur dan tim pengadaan, memilih relay otomotif dengan ketahanan yang telah terbukti bukan lagi sebuah pilihan. Ini adalah tolok ukur kinerja. Perkiraan masa pakai perangkat elektronik kendaraan saat ini sering kali melebihi sepuluh tahun, dan setiap komponen harus memenuhi standar tersebut. Daya tahan memastikan pengurangan siklus penggantian, peningkatan keandalan kendaraan, dan fungsionalitas yang konsisten dalam berbagai kondisi.

Selain itu, tren ke arah elektrifikasi meningkatkan permintaan akan relay yang dapat mengelola beban arus lebih tinggi tanpa degradasi. Oleh karena itu, relai otomotif yang tahan lama berfungsi sebagai faktor kunci dalam transisi ke pembangkit listrik dan hibrida.

Karena daya tahan menjadi faktor penentu yang mempengaruhi kualitas produk dan reputasi merek, produsen relai otomotif mengkalibrasi ulang lini produksi mereka menuju standar ketahanan yang lebih tinggi. Investasi dalam sistem pengujian otomatis, perkakas presisi, dan sintesis material canggih mendorong evolusi sektor ini.

Permintaan akan relai otomotif tugas berat, relai otomotif tahan air, dan relai otomotif arus tinggi semakin meningkat baik di pasar kendaraan tradisional maupun listrik. Produsen yang mampu menunjukkan metrik ketahanan kemungkinan akan mendominasi rantai pasokan di masa depan, karena OEM kendaraan terus memprioritaskan keandalan jangka panjang dan mengurangi biaya pemeliharaan.

Di era kendaraan cerdas dan berlistrik, relay otomotif tidak lagi dipandang sebagai saklar mekanis sederhana. Mereka adalah komponen yang direkayasa secara presisi dan penting bagi keselamatan, efisiensi, dan kontrol. Daya tahan—yang diwujudkan melalui material canggih, teknologi penyegelan, dan desain termal—menentukan standar kinerja relai generasi berikutnya.